Epoxidharz vs. Polyurethan: Welcher Industrieboden ist der richtige für Sie?

Die Wahl des richtigen Industriebodens ist eine Entscheidung von strategischer Bedeutung. Er muss nicht nur ästhetischen Ansprüchen genügen, sondern vor allem den spezifischen Belastungen des Betriebs dauerhaft standhalten. Zwei Namen dominieren dabei den Markt für hochwertige Kunstharzbeschichtungen: Epoxidharz (EP) und Polyurethan (PU). Beide bieten exzellente Eigenschaften, doch ihre Stärken und Schwächen unterscheiden sich signifikant. Eine pauschale Aussage, welches Material “besser” ist, gibt es nicht – die optimale Wahl hängt immer von den individuellen Anforderungen Ihres Betriebs ab. Dieser Artikel vergleicht die beiden Systeme detailliert, um Ihnen die Entscheidung zu erleichtern.

Was ist Epoxidharz (EP)? Ein Kurzportrait

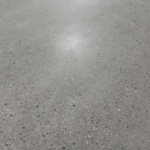

Epoxidharze sind Reaktionsharze, die typischerweise aus zwei Komponenten (Harz und Härter) bestehen und durch chemische Reaktion aushärten. Sie bilden eine extrem harte, dichte und meist starre Oberfläche mit hoher Druck- und Biegezugfestigkeit. Ihre bekannteste Stärke liegt in der enormen mechanischen Belastbarkeit und einer oft ausgezeichneten Beständigkeit gegenüber vielen Chemikalien.

Was ist Polyurethan (PU)? Ein Kurzportrait

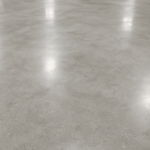

Polyurethane sind ebenfalls Kunstharze, die als Ein- oder Zweikomponentensysteme vorkommen können. Im Vergleich zu Epoxidharz sind PU-Systeme oft elastischer und flexibler. Sie können von weich-elastisch bis hart eingestellt werden. Besonders aliphatische Polyurethane zeichnen sich durch eine hohe UV-Beständigkeit und Abriebfestigkeit aus, während ihre Flexibilität für Komfort und Trittschalldämmung sorgt.

Der direkte Vergleich: EP vs. PU im Detail

- Härte und Druckfestigkeit: Hier punktet in der Regel Epoxidharz. Seine hohe Härte und Druckfestigkeit machen es ideal für Bereiche mit extrem hohen statischen Lasten, wie Hochregallager, Produktionsbereiche mit schweren Maschinen oder Flächen, die von schweren Gabelstaplern befahren werden. Polyurethan ist zwar ebenfalls widerstandsfähig, erreicht aber meist nicht die extreme Härte von EP.

- Flexibilität und Elastizität: Der Vorteil liegt klar bei Polyurethan. Seine Elastizität ermöglicht es ihm, Stöße und Schläge besser zu absorbieren (höhere Schlagzähigkeit) und auch leichte Bewegungen oder Vibrationen im Untergrund aufzunehmen. Dies reduziert die Gefahr von Rissen und macht PU ideal für Parkhäuser, Bereiche mit Temperaturschwankungen oder Untergründe, die zur Rissbildung neigen (rissüberbrückende Eigenschaften). EP ist spröder und kann bei starken Schlägen oder Untergrundbewegungen eher reißen.

- Abriebfestigkeit: Beide Materialien bieten eine gute Abriebfestigkeit. Hochwertige Polyurethane, insbesondere aliphatische Topcoats (Deckversiegelungen), gelten oft als etwas abriebfester als Standard-EP-Systeme und eignen sich hervorragend für Bereiche mit hohem Geh- oder Fahrverkehr.

- Chemikalienbeständigkeit: Beide Systeme sind generell chemikalienbeständig, jedoch mit Unterschieden im Detail. Epoxidharz zeigt oft eine höhere Beständigkeit gegenüber starken Säuren und Lösungsmitteln. Polyurethan ist sehr gut beständig gegen Laugen, Öle, Fette und viele organische Säuren (wichtig z.B. in der Lebensmittelindustrie). Die genaue Beständigkeit hängt stark von der spezifischen Formulierung ab – eine detaillierte Beständigkeitsliste ist für die Auswahl entscheidend.

- UV-Stabilität: Hier hat aliphatisches Polyurethan die Nase vorn. Es ist weitgehend UV-beständig und vergilbt auch bei direkter Sonneneinstrahlung kaum. Aromatische Epoxidharze hingegen neigen unter UV-Einfluss zum Vergilben und können langfristig kreiden. Für Außenbereiche oder Bereiche mit viel Fensterlicht ist PU daher meist die bessere Wahl, oder es wird eine UV-stabile PU-Deckversiegelung auf dem EP-Aufbau eingesetzt.

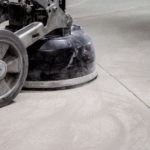

- Verarbeitung und Aushärtung: Beide Systeme erfordern eine sorgfältige Untergrundvorbereitung. EP-Harze sind oft empfindlicher gegenüber Feuchtigkeit im Untergrund während der Aushärtung. PU-Systeme können teilweise bei niedrigeren Temperaturen verarbeitet werden und härten oft schneller aus, was kürzere Sperrzeiten ermöglicht. Die genauen Bedingungen sind jedoch stark produktabhängig.

- Temperaturbeständigkeit: Standard-EP und PU haben ähnliche Temperaturgrenzen (oft bis ca. 60-80°C Dauertemperatur). Für höhere Temperaturen oder Heißwasserbelastung gibt es spezielle Formulierungen, hier muss genau auf die Produktdatenblätter geachtet werden.

Typische Einsatzbereiche im Überblick

Epoxidharz bevorzugt für:

- Hochregallager, Schwerlastbereiche

- Produktionshallen mit hohen statischen Lasten

- Chemische Industrie, Labore (hohe Chemikalienbeständigkeit nötig)

- Werkstätten, Garagen (gute Beständigkeit gegen Öle, Kraftstoffe)

- Als Grundierung und Ausgleichsschicht unter PU-Deckschichten

Polyurethan bevorzugt für:

- Parkhäuser, Tiefgaragen (Flexibilität, Rissüberbrückung, UV-Stabilität)

- Bereiche mit viel Publikumsverkehr (Abriebfestigkeit, Gehkomfort)

- Lebensmittelindustrie (Hygiene, Beständigkeit gegen organische Säuren)

- Kühlhäuser (Flexibilität bei tiefen Temperaturen)

- Flächen mit direkter Sonneneinstrahlung

- Als UV-stabile und abriebfeste Deckversiegelung auf EP-Systemen

Können beide kombiniert werden?

Ja, Hybridlösungen sind gängige Praxis. Oft wird die Robustheit und gute Haftung von Epoxidharz als Grundierung und Basisschicht genutzt, während eine Polyurethan-Deckversiegelung für verbesserte UV-Stabilität, höhere Abriebfestigkeit oder mehr Elastizität sorgt. Diese Kombination nutzt die Stärken beider Materialien optimal aus.Downloads (PDF):

Download: Präsentation Epoxidharz vs. Polyurethan ⬇️ (PDF, 3MB)